О компании Assalub AB

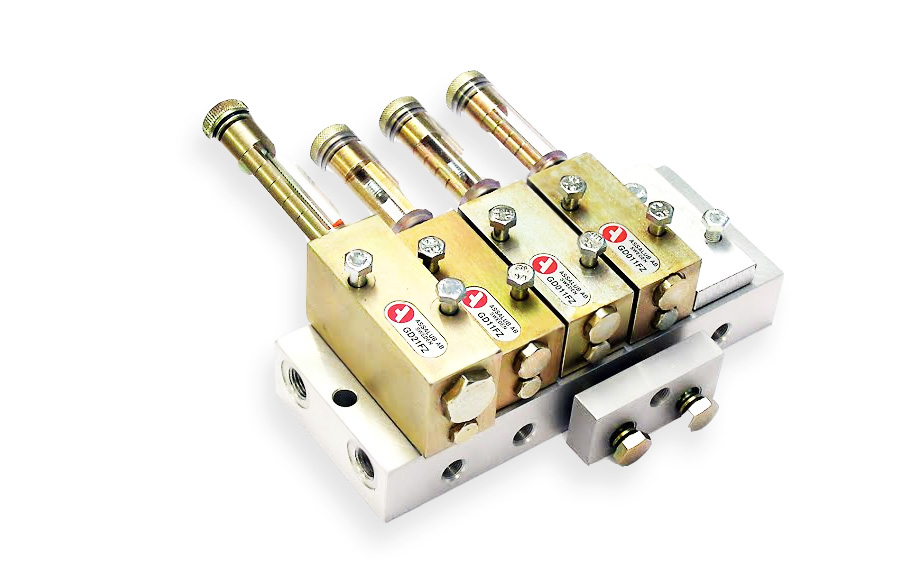

Деятельность шведской компании Assalub AB направлена исключительно на разработку, производство и продажу высококачественного оборудования для ручной смазки, автоматических централизованных смазочных систем и компонентов для указанных систем. Assalub AB является частной компанией, в которой трудятся около тридцати специалистов. Центральный офис, отдел разработки, производство и склад находятся в Отвидаберге, Швеция. Отвидаберг расположен в 35 км к востоку от Линчепинга, который является столицей региона — примерно в 200 км к югу от Стокгольма.

ООО «СпецПромСервис» является официальным дистрибьютером компании Assalub AB и имеет специализированную базу для проверки и сборки комплектующих систем смазки в г. Санкт-Петербург.